Der Reinraum stiftet eine Branche

Die Reinraumtechnik in Deutschland ist in den vergangenen 20 Jahren auf drei Feldern vorangekommen: bei der Technik, auf neuen Märkten und – am bemerkenswertesten – durch eine Identität als eigenständige Branche.

Neben technischen Fortschritten und der Eroberung neuer Einsatzgebiete hat die Reinraumtechnik in Deutschland in den letzten 20 Jahren vor allem einen Entwicklungssprung als Branche gemacht. Von einer Randerscheinung als Teil anderer Branchen wie der Lüftungstechnik hat sie sich als Querschnittstechnologie mit eigener Identität etabliert. Diesem Selbstbild zufolge liefert sie die hochreinen Forschungs- und Fertigungsbedingungen, die andere Wirtschaftszweige brauchen für die Produkte der Zukunft.

Die deutsche Reinraumtechnik – es gibt sie nicht. Zumindest ist sie nicht als solche in der amtlichen Wirtschaftsstatistik unseres Landes erkennbar. Die aktuelle Wirtschaftszweigklassifikation (WZ 2008) des Statistischen Bundesamtes kennt keine Branche „Reinraumtechnik“. Sie ordnet Hersteller und Dienstleister dieser Technologie, wie eine Anfrage ergeben hat, allesamt anderen Wirtschaftszweigen unter, nämlich:

- der „Herstellung von kälte- und lufttechnischen Erzeugnissen, nicht für den Haushalt“ (Unterklasse 28.25.0),

- der „Gas-, Wasser-, Heizungs- sowie Lüftungs- und Klimainstallation“ (43.22.0),

- dem „Sonstigen Tiefbau a. n. g.[1]“ (42.99.0)

- sowie den „Ingenieurbüros für technische Fachplanung und Ingenieurdesign“ oder anderen Ingenieurbüros, worunter Planungsdienstleister wie der Autor dieser Zeilen und sein vor 25 Jahren gegründetes Unternehmen fallen (aufgeführt unter Nummer 71.12).

Das Fehlen eines Reinraumoberbegriffs in dieser wichtigen Klassifikation liegt nicht daran, dass die Aktivitäten der Reinraumtechniker für eine statistische Erfassung zu klein oder zu kleinteilig wären. Ohne Weiteres gelingt es den Statistikern, so ziselierte Wirtschaftsaktivitäten zu erfassen wie jene, die sich in Deutschland etwa rund um „Reisenecessaires“ drehen oder um die „Herstellung von Besen und Bürsten“ und das „Anbringen von Akustikplatten“.

Vielmehr folgen die Klassifikationen einer abgestimmten internationalen und europäischen Systematik der Wirtschaftszweige (ISIC der Vereinten Nationen und NACE der Europäischen Union). „Entscheidend für die Erfassung von wirtschaftlichen Tätigkeiten in Wirtschaftszweigen sind die inhaltlichen und konzeptionellen Vorgaben der internationalen Klassifikationen, von denen die WZ 2008 abgleitet wurde“, heißt es beim Statistischen Bundesamt. Und dort tauchen Begriffe wie „Clean Room Construction“ zwar auf, aber nicht auf der Branchenebene, sondern nur im Kleingedruckten, wo eine Tätigkeit zusammen mit anderen Tätigkeiten bestimmten Unterklassen zugeordnet wird. So steht die Konstruktion von Reinräumen auf einer Stufe mit „Golfplatzbau“ und der Errichtung von Tennisplätzen.

Der Schlüssel zu neuen Kunden und Märkten

Die Wahrnehmung als eigenständige Branche in der Öffentlichkeit ist der Reinraumtechnik aus historischen Gründen bislang versagt geblieben. Hervorgegangen aus einer Vielzahl unabhängiger technischer Lösungen in ganz unterschiedlichen Branchen, entwickelte sie sich lange im Schlepptau der Halbleiterindustrie. Anfang der 1990er-Jahre waren die Anbieter von Reinraumtechnik noch abhängig vom Wohl und Wehe der Mikrochipherstellung. Deren heftige Zyklen spiegelten sich direkt in der Auftragslage der Reinraumdienstleister.

Es dürfte zu den wichtigsten Marktveränderungen der vergangenen 20 Jahre gehören, dass sich die Branche aus dieser Abhängigkeit befreit hat. Dies gelang, weil Reinraumanbieter Schritt für Schritt in immer neuen Industriebranchen Fuß gefasst haben. Betrug der Marktanteil der Halbleiterhersteller unter den Reinraumnachfragern laut den Marktforschern von McIlvaine im Jahr 2000 noch 50 Prozent, geht er seitdem immer weiter zurück, während derjenige von anderen Industriebranchen permanent steigt. Heute ist die Nachfrage nach Reinraumtechnik geprägt von sehr vielen und sehr verschiedenen Einsatzgebieten: Sie wird gebraucht in der Lebensmittelindustrie wie in der Raumfahrt, fürs Möbel- wie fürs Mikrochipdesign, in der Autofabrik wie im Krankenhaus. Überall, wo Partikel – ob Staub oder Keim – stören, wird Reinraumtechnik zum unentbehrlichen Produktionsfaktor.

Mehr Firmen definieren sich über die hochreine Fertigung

Bevor wir die jüngsten Trends in den wichtigsten dieser Anwenderbranchen untersuchen, lohnt der Blick darauf, wie sich die Anbieter von Reinraumtechnik in den letzten zwei Dekaden entwickelt haben. Damals wie heute sieht die Anbieterseite, die niemand in Gänze überblickt und kaum jemand untersucht hat, ebenso heterogen wie die Nachfrageseite aus. Schätzungen zufolge beschäftigen sich 15.000 Mitarbeiter in Deutschland mit Reinraumtechnik und erzielen einen Jahresumsatz von 2 bis 3 Milliarden Euro. Als gesichert kann zudem gelten, dass ein großer Teil der Weiterentwicklung der Reinraumtechnik in Europa geleistet wird und dass die Unternehmen der Reinraumindustrie in Deutschland, Österreich und der Schweiz neben denen in den USA und Japan die globalen Technologieführer sind. Zur hiesigen Branche gehören Unternehmen des Anlagenbaus, Zulieferer von Filtern, Schleusen, Bekleidung, Steuerungs- und Überwachungssystemen und Zubehör. Es gibt einige große Unternehmen mit umfassendem Produktsortiment, auf Produktgruppen spezialisierte mittelständische Unternehmen und Ingenieurbüros.

Anders als vor 20 Jahren treten diese Firmen jedoch nicht mehr nur als isolierte Marktteilnehmer auf, sondern auch als Vertreter einer Zunft, die sich einer gemeinsamen Sache verschrieben hat. Sie stehen für die Kompetenz, hochreine Umgebungsbedingungen zu schaffen, sei es für industrielle, medizinische oder forschende Zwecke. Wer Aufgaben lösen kann, die ein Reinraum aufgibt, beherrscht eine Querschnittstechnologie, die andere Branchen und Technologien zum Fortschritt befähigt und deren Produktivität erhöht. Diese Fähigkeit ist eine ingenieurtechnische Besonderheit, die auf dem Markt als solche wahrgenommen und nachgefragt wird. Darum hat die Identifizierung mit der Branche zugenommen. Die Anbieter ordnen sich – obwohl als Hersteller, Dienstleister oder Anwender weiter in äußerst verschiedenartigen Märkten unterwegs – immer häufiger selbst der „Reinraumtechnik“ zu. Die Verpflichtung zu hohen Reinheitsanforderungen ist zum identitätsstiftenden gemeinsamen Merkmal geworden – und ermöglicht firmenübergreifendes Denken und branchentypische Kooperationen.

Das Wachsen dieses Branchenbewusstseins in den vergangenen 20 Jahren lässt sich an vielen Wegmarken festmachen:

- Etablierung branchenspezifischer Messen (Cleanzone, seit 2012, Lounges, seit 2007 und die Cleanrooms Germany bis 2004),

- Gründung einer Fachzeitschrift für die Branche („Reinraumtechnik“, seit 1998),

- Veranstaltung regelmäßiger Fachtagungen (Benediktbeurer Reinraumtage, seit 2002),

- Einführung reinraumspezifischer Ausbildungen und Studienfächer (seit 1997 an der Hochschule für angewandte Wissenschaften Rosenheim und seit 2004 an der Fachhochschule Kärnten),

- Pflege von Standards und Normen (VDI-2083, seit 1976) und Etablierung internationaler Regelwerke (zum Beispiel EN ISO 14644, seit 2001),

- internationaler Austausch (International Confederation of Contamination Control Societies – ICCCS, seit 1972) und

- Gründung einer deutschen Interessenvertretung (Deutsches ReinraumInstitut, seit 2011).

Insgesamt trifft sich die Branche jedes Jahr laut Deutschem ReinraumInstitut (DRRI) auf über 50 Konferenzen und Ausstellungen, die sich mit den neuesten Entwicklungen befassen. Das DRRI hat dabei das Ziel, Brancheninteressen der deutschen Reinraumwirtschaft gegenüber der Öffentlichkeit zu vertreten und den beteiligten Unternehmen und Institutionen einen Überblick über marktliche, technische und wissenschaftliche Trends zu verschaffen. Gegründet von sechs Unternehmen, zählen heute Vertreter von über 50 Firmen, Hochschulen und Messeveranstaltern zu den Mitgliedern, darunter auch aus der Schweiz, Österreich, Griechenland, Belgien und Italien. Die Mitgliederstruktur spiegelt nicht nur die Bandbreite der Produzenten, Lieferanten und Dienstleister aus der Reinraumtechnik wider, sondern auch die der Nutzer, etwa aus der Kunststoffindustrie und dem Maschinenbau. Ein wissenschaftlicher Beirat beantwortet Firmen deren Fragen zur Reinraumfertigung. Da es nur wenige Hochschulen gibt, an denen Reinraumtechnik gelehrt wird, widmet sich das DRRI auch der Aus- und Weiterbildung, etwa durch die Vermittlung von Projekt-, Bachelor- und Masterarbeiten oder durch die Lehrtätigkeit einiger Mitglieder.

Der Mensch im Reinraum – mehr als nur Störfaktor

Rund um den Reinraum ist damit in Mitteleuropa eine Branche entstanden, die lange nicht mal von den Mitarbeitern als solche wahrgenommen wurde. Diese Selbstwahrnehmung hat sich auch fürs Auge erkennbar verändert. Wer vor 20 Jahren in einen Reinraum blickte, der bekam – ganz egal, was darin produziert wurde – überall einen ähnlichen Eindruck. Reinräume sahen gleich aus, und zwar gleich trist. Die Standardinnenfarbe für den Reinraum war RAL Nr. 9010, ein Weißgrau, von grellen, künstlichen Lichtquellen angestrahlt. Auch bei den Oberflächen herrschte wenig Vielfalt. Eine solche Arbeitsatmosphäre, die es hier und da auch heute noch gibt, sorgt bei Reinraumarbeitern nicht gerade für Hochgefühle. So war es nur konsequent, dass die Reinraumarbeiter von anderen Kolleginnen und Kollegen in der Firma eher bemitleidet als beneidet wurden.

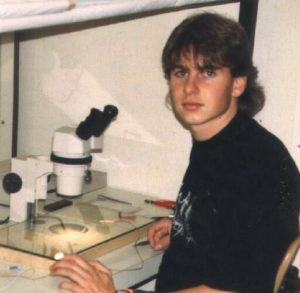

Einst und heute, Teil 1: Arbeitsplätze, an denen die Funktion der Elektroden von Gehörimplantaten getestet wird – inzwischen im Reinraum und in RR-Schutzkleidung.

Was für ein Unterschied zu heute: Im Reinraum Beschäftigte erfahren immer stärker eine Wertschätzung als hochqualifizierte Prozessingenieure. Arbeitgeber haben den Wert erkannt, den Reinraumtechniker als spezialisierte Fachkräfte darstellen – und herstellen. Entsprechend sorgen sie sich um deren Wohlbefinden am Arbeitsplatz. Mit neuen Farben, besonderen Lichtsystemen und innovativer Inneneinrichtung versuchen sie, das Arbeitsklima im Reinraum zu verbessern, was neben ihrer Attraktivität als Arbeitgeber auch den Arbeitsschutz erhöht. Am ergonomisch gestalteten Arbeitsplatz ist die Ermüdung geringer, die Konzentration höher und werden weniger Fehler gemacht. Eine Investition in attraktive Reinraumarbeitsplätze geht damit einher, dass die maschinelle Ausstattung im Reinraum steigt, Arbeitsplätze produktiver und pro Reinraum weniger werden. Arbeiteten vor 20 Jahren beispielsweise in Shenzhen 600 chinesische Beschäftigte im Reinraum einer Mikroelektronikfabrik, sind es beim selben Hersteller heute: zwei.

Einst und heute, Teil 2: Werkhalle in China, in der Platinen für Halbleitertechnik gelötet

Minienvironments: Halbleiterhersteller setzen den Kostentrend

Natürlich haben sich viele der Trends, die wir in der Reinraumtechnik den vergangenen zwei Jahrzehnten beobachtet haben, schon vorher angedeutet oder waren – wie die zunehmende Digitalisierung – auch in anderen Wirtschaftszweigen am Werk. Dennoch lassen sich in der Rückschau auf die letzten 20 Jahre spezifische Entwicklungen ausmachen, die auch die Zukunft prägen werden.

Am augenfälligsten zeigt sich der Wandel in der Halbleiterindustrie. Unter den Chipfabriken dominierte damals noch der sogenannte Ballroom – die riesige, hochreine Fabrikhalle, in der am offenen Produkt (Wafer im Magazin) gearbeitet wird. Solche gigantischen Fabs sind mittlerweile die Ausnahme. Die Halbleiterindustrie hat es innerhalb der letzten beiden Dekaden im Zuge der Einführung der 300-Millimeter-Wafertechnologie geschafft, die Anforderungen an die nötigen Umgebungsparameter der Produktion mehr und mehr zu senken und dadurch Kosten zu sparen. Es ist nämlich nicht nur technisch, sondern betriebswirtschaftlich sehr relevant, ob eine Produktionsstätte mit einem Volumen von vielleicht 5.000 Kubikmetern gereinigter Luft auskommt oder ob durch eine überdimensionierte Konzeption ein vielfaches an reiner Luft nötig wird. Die Reinräume, in denen Mikrochips fabriziert werden, sind weniger aufwendig und teuer ausgestattet als früher – obwohl die Strukturen der Chips immer feiner und damit gegenüber äußeren Einflüssen immer empfindlicher geworden sind.

Bei diesem Trend spielen Minienvironments die entscheidende Rolle. Die Halbleiterindustrie hat die Hersteller von Prozessmaschinen rechtzeitig eingebunden, die Maschinen so zu gestalten, dass auch in weniger aufwendigen Reinräumen die erforderliche Produktreinheit gesichert ist. Die Reinheit wird also innerhalb der Maschine gewährleistet, während die Umgebung mit einer niedrigeren Klassifizierungsstufe auskommt, zum Beispiel einer direkten Prozessumgebung der Klasse ≤ ISO-5 und einer Reinraumumgebung der Klasse ≥ ISO 6 (nach DIN EN ISO 14644-1). Was an Mehraufwand in der Maschine steckt, kann bei Raumdesign und Betriebskosten gespart werden. Wenn künftig unvorstellbar kleine Partikel von unter 5 Nanometer als „Critical Particle Size / Molekulare Kontamination“ eingestuft werden, also ferngehalten werden sollen, wird eine neue VDI/ISO-Klassifikation nötig, die aktuell entwickelt wird: Die bislang höchste Klasse – ISO 1 – reicht nur bis 100 Nanometer.

Trendfolger in vielen Industrien

Die Strategie des Downsizings, also hochreine Fabriksäle durch hochreine Minienvironments zu ersetzen, hat zwar schnell Anhänger gefunden. Die Vorteile – weniger Energie, Material, Kosten, aber höhere Qualität – spielen schließlich auch in anderen Industriebranchen eine wichtige Rolle. Die Verbreitung effizienter Reinraumtechnik in der Industrie könnte aber größer sein, wenn sich künftig mehr Betriebe am Vorreiter Halbleiterindustrie orientierten statt an den Reinraumkonzepten, die sie aus Life-Science-Branchen kennen. Viele Industriebetriebe mit hochreiner Fertigung verzichten nämlich auf maßgeschneiderte Reinraumkonzepte und orientieren sich an medizinischen Standards. Beispielsweise produzieren Hersteller von Sensoren in Reinräumen, in denen auch eine klassische Herstellung von pharmazeutischen Produkten erfolgen könnte. Diese Übernahme artfremder Konzepte – in der Industrie geht es um Partikelarmut, in der Medizin um Keimfreiheit – steht mancher Optimierung im Weg.

Industrielle Minienvironmentlösungen kommen heute bereits beim Kunststoffspritzgießen, Oberflächenbeschichten oder in Fertigungslinien für optische Linsen zum Einsatz. Auch Satelliten werden zunehmend in partikelarmer Umgebung gefertigt. Es wäre ja auch ärgerlich, wenn die Suche nach Leben auf anderen Planeten durch Bakterien verfälscht würde, die eine Sonde selbst mitgebracht hat. Bei der Raumstation „Mir“, die 2001 zum Absturz gebracht wurde, befanden sich hinter der Holzverkleidung (!) jedenfalls zentimeterdicke Schichten an Bakterienkulturen.

Neue Materialien und Kombinationen in der Medizintechnik

Anders als bei den technischen Branchen sind hochreine Produktionsprozesse in den meisten Life-Science-Branchen standardisiert und reglementiert. Die mikrobiologische Qualität zu prüfen, ist bei Arzneimitteln, Medizinprodukten und Kosmetika schon länger als 20 Jahre national wie international vorgeschrieben. Will ein hiesiger Hersteller den gleichen Tablettenspender, Inhaler oder Stent in den USA verkaufen, muss er zustimmen, dass US-Behörden ihn inspizieren und auditieren. Mit der Strenge der Regelwerke ist jedoch der Anpassungsdruck gestiegen. Neue Trends aus der Reinraumtechnik hinterlassen darum in der Pharmaindustrie und Medizintechnik rasch ihre Spuren. Abfüllmaschinen zur aseptischen Verpackung von Medikamenten zum Beispiel wurden früher komplett in Großreinräumen aufgestellt. Inzwischen werden die Maschinen und die Reinräume so konstruiert, dass nur noch der Teil als Reinraum eingehaust wird, in dem der Arbeitsschritt mit den höchsten Reinheitsanforderungen stattfindet.

Zudem haben Reinraumtechniker in den vergangenen 20 Jahren in enger Zusammenarbeit mit dem Maschinenbau neue Lösungen für ein altes Problem gefunden: Die Kunststoffverarbeitung ist ein thermisches Verfahren und geht mit heftigen Luftströmungen und starker Partikelbildung einher – beides ein Problem für Reinraumtechniker. Dank speziell konstruierter Maschinen kann heute jedoch vieles direkt im Reinraum aus Kunststoff hergestellt oder darin verpackt werden, was vorher nur mit reinraumtauglicheren Materialien wie Glas oder Metall funktionierte. Wegen seiner vielen Vorteile als Verpackungsmaterial hat Kunststoff in der Medizintechnik und Pharmaindustrie andere Materialien verdrängt. Ganz neue Materialkombinationen sind möglich geworden: Vor allem die Mikrosystemtechnik, bei der mechanische und optische Komponenten mit Halbleiterbauelementen kombiniert werden, profitiert – und macht Konzepte der digitalen Vernetzung wie Industrie 4.0 möglich.

Wachstumsfeld Ernährung

Bei der Herstellung von Lebens- und Futtermitteln haben sich Reinraumkonzepte erst recht spät durchgesetzt. Anders als für Pharmaprodukte und Kosmetika ist hochreine Fertigung für sie nicht vorgeschrieben, die Lebensmittelgesetze lassen Herstellern einen großen Spielraum. Anders jedoch als vor 20 Jahren findet sich auf vielen Verpackungen inzwischen der Hinweis: „ohne Konservierungsstoffe“. Für die Haltbarkeit sorgt demnach nicht mehr der chemische Zusatz, sondern die keimarme Herstellung und Verpackung. Gelangen Bakterien oder Sporen bei der Herstellung an das Lebensmittel, so schädigen sie es während der Lagerung und auf dem Weg zum Kunden. Immer mehr Joghurt, Brot, Wurst, Käse, Salate und Getränke werden unter reinen Umgebungsbedingungen maschinell abgefüllt und verpackt. Auch andere Desinfektionsmethoden – zum Beispiel die Bestrahlung mit Cobalt-60 oder die Begasung mit Ethylenoxid – werden dadurch mehr und mehr überflüssig.

Die Lebensmittelindustrie ist zwar ein Nachzügler, aber als Einsatzgebiet von nicht zu unterschätzender Breite. Lebensmittelbetriebe gehören zu den größten potenziellen Anwenderbranchen von Reinraumtechnik, hat eine Projektarbeit von Studentinnen der Hochschule Albstadt-Sigmaringen ergeben, die vom DRRI mitinitiiert wurde.

Ausblick

Der größte Treiber in der Reinraumfertigung ist der Ersatz der Menschen durch Automaten. Allein weil der Mensch viele Partikel freisetzt, wird er aus mehr und mehr Prozessen verdrängt. Zwar gibt es noch nicht sehr viele Robotersysteme, die in der Lage sind, in der höchsten Reinraumklasse zu arbeiten. Auch die Vernetzung – Stichwort Industrie 4.0 – ist in vielen Bereichen noch Zukunftsmusik. Die Entwickler suchen aber weiter nach Möglichkeiten, den Materialfluss im Reinraum zu automatisieren und zu kontrollieren. Die industrielle Prozessüberwachung wird dank Echtzeitmonitoring und Bewertung des Produktionsdesigns in der Lage sein, die Qualität der Produkte nicht erst am Endprodukt zu prüfen, sondern noch während der Herstellung.

Minienvironments, Isolatoren und reinraumtaugliche Maschinen sind bereits Realität. Weil schon allein mit diesen Methoden die Betriebs- und Investitionskosten in der Reinraumfertigung sinken, steigt die Zahl der potenziellen Anwender. Dass bei diesen der Druck, in die Reinraumfertigung zu investieren, in der Zukunft nachlassen wird, ist nicht zu erwarten. Letztlich sind es nämlich – neben strengeren Behördenauflagen – vor allem wirtschaftliche Erwägungen, die dazu führen, die Produktionsbedingungen zu kontrollieren. So lässt sich Ausschuss vermeiden, eine höhere Qualität erzielen, die Prozessausbeute steigern, Energie einsparen – und es werden neue Produkte möglich. Alle diese Ziele werden für Unternehmen auch in den nächsten 20 Jahren erstrebenswert bleiben.

Ihre Gernod Dittel